-

Флюс керамический Phoenix Welding HW931 25 кг

140 руб. 200 руб.

-

Мобильное вытяжное устройство ProfiMaster

Не указана цена

Цифровые технологии Kemppi в организации сварочных работ

НОВЫЙ ПОДХОД К СВАРКЕ В ЭПОХУ ИНТЕРНЕТА ВЕЩЕЙ

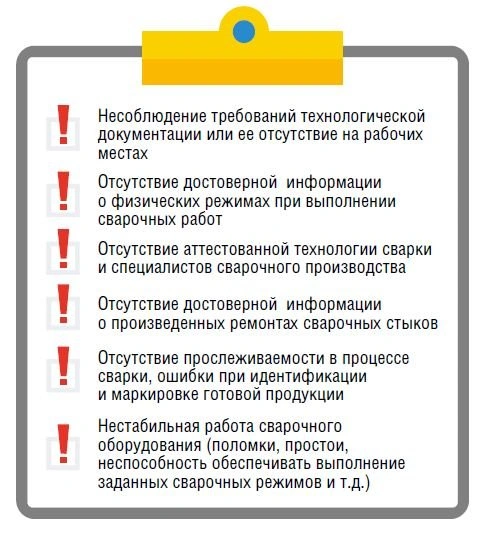

При традиционном подходе к организации сварочных работ нередко возникает ряд проблем. Вот лишь некоторые из них:

Сегодня, в связи с развитием информационных технологий и вступлением в эпоху промышленного интернета вещей, актуален переход к КОМПЛЕКСНОЙ СИСТЕМЕ УПРАВЛЕНИЯ СВАРОЧНЫМ ПРОИЗВОДСТВОМ, включающей отслеживание параметров проведения сварочных работ в режиме онлайн, ведение технологической документации в цифровом виде, возможность легкого доступа к данным из любой точки мира и использование облачных хранилищ. Новый подход обеспечивает значительное увеличение производительности и снижение себестоимости производства. При этом ЗА СЧЕТ АВТОМАТИЗАЦИИ РАДИКАЛЬНО ВОЗРАСТАЕТ ЭФФЕКТИВНОСТЬ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ.

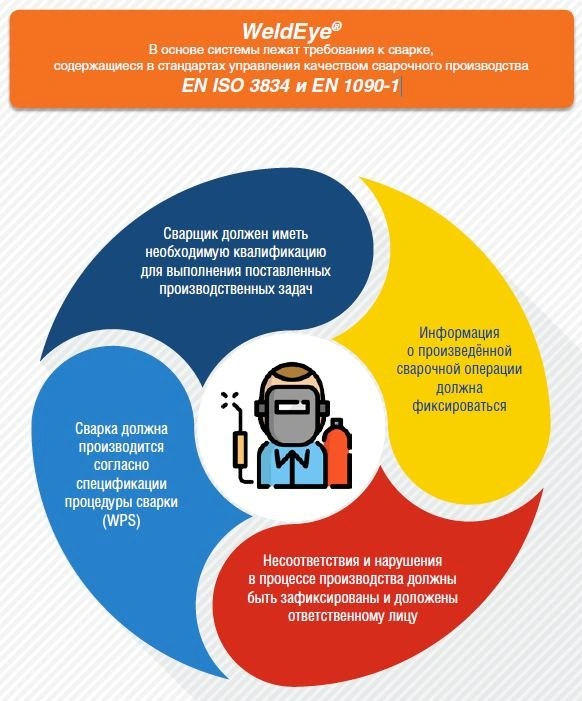

В основе цифровых комплексных систем лежат известные принципы, зафиксированные в стандартах управления качеством сварочного производства EN ISO 3834 и EN1090‑1. Основные принципы стандартов приведены ниже.

Таким образом, использование современных систем управления сварочным производством не только позволяет обеспечить соответствие требованиям стандартов с меньшими трудозатратами, но и предоставляет дополнительные данные, позволяющие повысить качество работ, сократить сроки и стоимость их проведения.

КОНТРОЛЬ КАЧЕСТВА В РЕЖИМЕ ОНЛАЙН

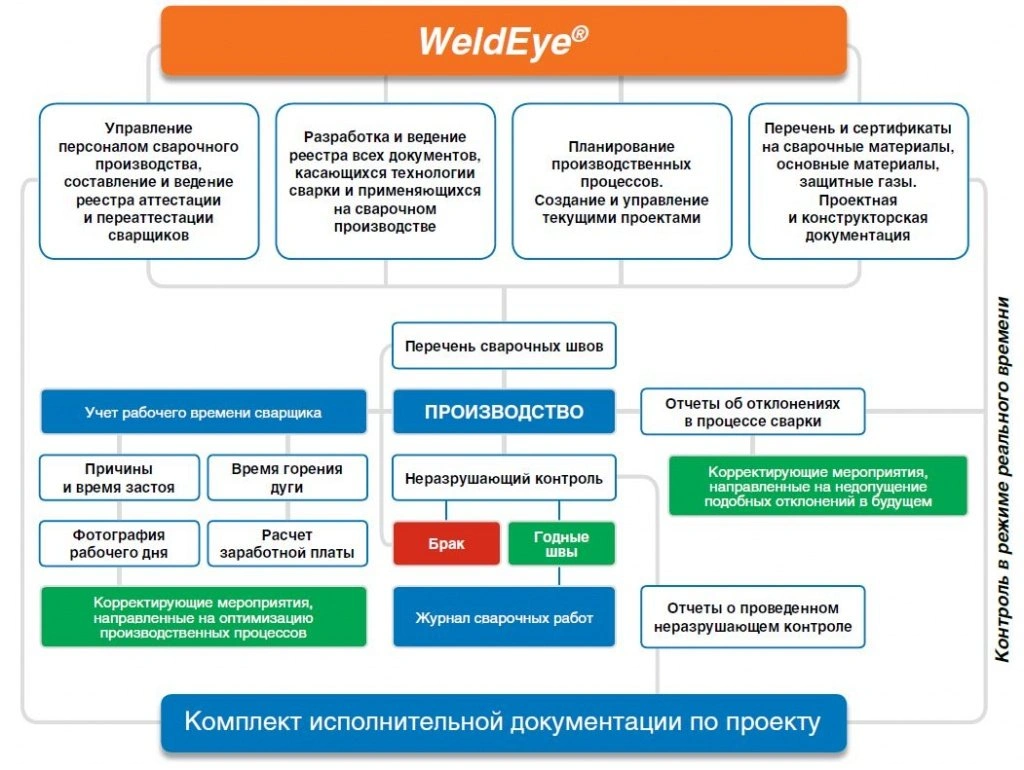

Комплексная система управления сварочным производством предполагает, что к каждому сварочному аппарату подключены датчики для сбора информации. Они практически непрерывно считывают параметры работы сварочного аппарата — силу тока, напряжение, скорость подачи проволоки и т.д. Данные передаются в запоминающее устройство, а затем и на облачный сервер. Для высокоскоростной передачи данных используются разрешенные к применению на территории России стандарты беспроводной сети (802.11b, 802.11g, 802.11n). На сервере происходит анализ и обработка данных, после чего они выдаются заказчику в удобной форме. Благодаря такой системе появляется возможность КОНТРОЛИРОВАТЬ МНОЖЕСТВО ПРОИЗВОДСТВЕННЫХ ПАРАМЕТРОВ В РЕАЛЬНОМ ВРЕМЕНИ И ПРИ НЕОБХОДИМОСТИ ОПЕРАТИВНО ВЫПОЛНЯТЬ КОРРЕКТИРУЮЩИЕ ВОЗДЕЙСТВИЯ.

Так, в режиме онлайн можно вести учет рабочего времени сварщика, отслеживать причины и продолжительность простоев, делать фотографию рабочего дня и вести расчет заработной платы. При этом непрерывно контролируется соблюдение технологической операционной карты сварки, а информация об отклонениях в параметрах производственного процесса моментально становится доступной. В результате за счет автоматического контроля соблюдения технологических параметров, СНИЖЕНИЕ БРАКА ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ ОПЕРАЦИЙ МОЖЕТ ДОСТИГАТЬ 40%. Немаловажно, что цифровая система управления сваркой на основе собранных данных о параметрах процесса, выдает ПОЛНЫЙ КОМПЛЕКТ ИСПОЛНИТЕЛЬСКОЙ ДОКУМЕНТАЦИИ ПО КОНКРЕТНОМУ ПРОЕКТУ.

МИНИМИЗАЦИЯ «БУМАЖНОЙ» РАБОТЫ

Важно подчеркнуть, что КОМПЛЕКСНАЯ СИСТЕМА СУЩЕСТВЕННО ПОВЫШАЕТ УДОБСТВО ВЕДЕНИЯ И УСКОРЯЕТ ПРОЦЕСС СБОРА ВСЕЙ СОПРОВОЖДАЮЩЕЙ ДОКУМЕНТАЦИИ. В частности, на сервере находится реестр аттестации и переаттестации сварщиков, данные об используемом оборудовании. Специализированное программное обеспечение позволяет разрабатывать и хранить все документы, касающиеся технологии сварки, применяемой на конкретном производстве, а также планировать производственные процессы и управлять текущими проектами. Кроме того, в системе хранятся сертификаты на сварочные и основные материалы, проектная и конструкторская документация. В итоге СОВОКУПНОЕ ВРЕМЯ, НЕОБХОДИМОЕ НА ПОДГОТОВКУ ИСПОЛНИТЕЛЬСКОЙ ДОКУМЕНТАЦИИ МОЖЕТ БЫТЬ СНИЖЕНО В НЕСКОЛЬКО РАЗ.

Воспользоваться информацией, собираемой системой управления сварочным производством, может любой сотрудник компании, имеющий соответствующие полномочия. При этом его географическое местонахождение и системные возможности устройства не имеют значения. Использование облачных серверов избавляет от необходимости устанавливать специализированное ПО или приложения на конкретную рабочую станцию. Данные можно просмотреть через веб-интерфейс с любого стационарного компьютера или мобильного устройства. Обладая оперативной информацией о положении дел на местах, руководящий персонал может оперативно принимать значимые решения, направленные на оптимизацию производственных процессов.

ОПЫТ ВНЕДРЕНИЯ СИСТЕМЫ WELDEYE®

На сегодняшний день на международном рынке представлено только одно готовое комплексное решение по управлению сварочным производством. Это программный продукт финской компании Kemppi под названием WeldEye®, вышедший на рынок в 2014 году. За короткий срок система была внедрена на более чем 30 промышленных объектах по всему миру, в том числе и на трех российских. Интересный опыт эксплуатации системы WeldEye® был получен на одном из предприятий финской компании Outotec (более подробно об опыте внедрения данной системы и о самой компании Вы можете прочитать в нашей статье "Outotec" в разделе "Новости").